Mängus on mitu asja, mis võivad laiema joone meeldivaks muuta:

Esimese kihi nakkuvus

Kuna mõnel filamendil on tõsine võitlus esimese joone või kihi saamiseks voodi külge kinni jäänud, võib joone laiuse suurendamine olla lihtne lahendus, tekitades suurema kleepumisjõu $ F_a \ propto A (l, w) $ , kus A on joonega kaetud ala ja seega lihtsalt $ A = l * w $ joone pikkuse l ja laiusega w. Seega tähendab laiem joon paremat esialgset haardumist ja võib põhjustada vähem ebaõnnestunud printimisi kihis 1.

Plastic Goo

Kuumuse all olevad plastmassid käituvad teatud viisil: need muutuvad nõtkeks aineks, mis laieneb. See on ka põhjus, miks prindid jahtudes veidi kahanevad. Nüüd, kui surume plastiku esimest korda suurema jõuga voodile (kui surume senisest rohkem plastikust 0,4 mm kuni 0,5 mm läbimõõdule), on meil pind umbes tasane. Täiendav hõõgniit muudab laiema joone. Slicher saab seda arvestada ja teeb seda.

Nüüd, järgmine kiht üles: kuhu see lisamaterjal nüüd läheb? Plastmassil on üks omadus, mis on väga huvitav: see üritab oma pinda võimalikult palju kokku tõmmata. Kuumutage õhupüssiga lühike tükk ja see muutub veidi helmikuks. Kuid teisest küljest tuleb see düüsi küljest piisavalt kuum, et sulatada juba ehitatud kihtide väike pindala, nii toimib kihtide sidumine ennekõike. Kuid meie kohev plast leiab, et allpool olev kiht pole päris tasane, nagu esimene kiht leidis oma alumise pinna, leiab ta harja- ja oru kuju. Võttes arvesse, et ta soovib, et pinnal oleks vähem plastikust (= õhk) ja et see trükiga kergelt seonduks, täidab see need nurgad ja pilud sees trükises veidi paremini, nagu suurenenud jõud, mida kasutame selle väljatõukamiseks, suurendas ka nende laienemise kiirust: vähendame sinna jõudmise aega väga vähe. Kuidas see oluline on?

Noh, soojusülekande alused, jämedalt öeldes, järgmise valemi järgi: $ Q = mc \ Delta T $ Q on objekti soojusenergia, m objekti mass, c selle erisoojusvõimsus ja T temperatuur, ΔT temperatuuri muutus. Kuid meil pole homogeenset objekti, meil on üsna palju soojuse jaotust erineva soojusega puudutavate tsoonidega. Soojuse ülekande tegelik valem objekti sees on pikk segadus, mis sisaldab selliseid asju nagu gradient $ \ text {grad} T $ , soojusjuhtivusi ja integraale Oluline on tulemus: Kiiremini laienev hõõgniit kaotab ümbritsevale keskkonnale veidi vähem soojusenergiat kui vähem jõuline ekstrudeeritud liin, mis võib suurendada nende kahe vahelist sidet, kui temperatuur mitmel rindel:

- see siseneb pragudesse, enne kui läheb tagasi goo-st tahkeks, mis viib suurema pinna saavutamiseks parema haardumiseni.

- see sisaldab rohkem soojusenergiat, mida saab ja edastatakse allpool olevale kihile ning millel on suurem pind ala, nii et see võib suurendada tsooni paksust, mis uuesti sulatatakse, suurendades veidi kihi sidumisjõudu.

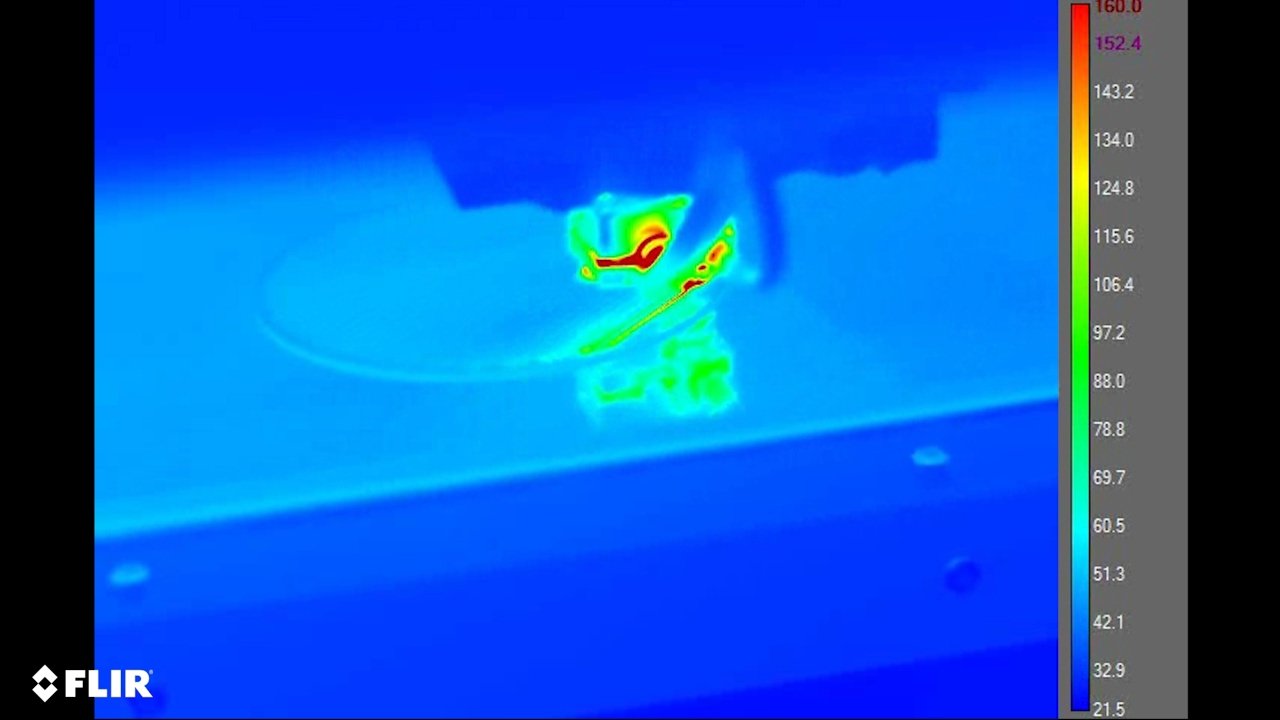

See võib siiski põhjustada probleemi: kui te ei anna trükitud joontele piisavalt aega jahtumiseks, võib see viia materjali üha suurema soojuse kogunemiseni, mis viib kogu asi sulama ja muutuma goopiks. Selle kõrvalprobleemi lihtne lahendamine on minimaalne kihi aeg. Kuid see oleks algsele küsimusele ainult tangentsiaalne, seega vaadake näiteks küsimust siin või videot, millest ülaltoodud termopilt on tehtud siit.